OEM・ODM・OBMという言葉は聞いたことがあるけれど、違いが曖昧なまま……という方へ。

本記事は、製造委託や商品開発に関わる初心者〜実務担当者(調達・企画・EC運営)を対象に、3つのモデルをやさしく整理します。

定義だけでなく、知的財産の考え方やリスクまで押さえつつ、日本有名企業の具体例を交えて解説するので、短時間で全体像がつかめます。

OEM(オーイーエム)とは何ですか?

OEMは Original Equipment Manufacturer の略です。直訳すると「製造業者」ですが、実務では「ブランド側(委託者)が企画・仕様を決め、工場側(受託者)が製造する形」を指して使われることが多く、工場は「OEMサプライヤー」「委託先工場」「受託製造工場」などと呼ばれます。

一般には 「受託生産(委託生産)」 と理解すると分かりやすいです。あなたがブランド側だとしましょう。あなたは製品のデザインやアイデアをすべて持っています。そこで工場を見つけ、詳細な設計図、技術仕様、場合によっては重要部材(コア部品)まで渡して、こう伝えます。「これをこの通り作って、仕上げたら私の商標を貼ってください。」工場は「手を動かす」役割で、「設計や企画を考える」役割ではありません。

知的財産:基本的にブランド側に帰属 します。デザイン、特許、ブランドはあなたのものです。工場は実行者であり、あなたの設計を他ブランドに流用することはできません(※ただし契約条件の明確化は重要)。

OEMのメリット・デメリット

| 観点 | メリット | デメリット |

|---|---|---|

| 設計・仕様の主導権 | 自社で設計・仕様をコントロールでき、品質・ブランド一貫性を保ちやすい | 仕様作成や設計検証の負担が大きく、要件が曖昧だとトラブルになりやすい |

| 知的財産(IP) | 設計・図面・ブランド等の権利を自社で持ちやすい(契約設計が前提) | 契約不備や管理不足があると模倣・横流し等のリスクが残る |

| コスト構造 | 加工費中心でコストが分解しやすく、改善余地(VA/VE)が見つけやすい | 金型費・開発費・品質管理費などの初期コストが発生しやすい |

| 市場投入スピード | 自社設計が固まっていれば、量産移行を計画的に進められる | 設計~試作~改修の期間が必要で、立ち上げが遅くなることがある |

| 品質管理 | 基準を自社で定義し、AQL等で運用設計しやすい | 現地監査・検品体制が弱いと、量産でブレが出る |

| 必要な社内体制 | 技術・企画・品質の知見を蓄積でき、長期的な競争力になる | 技術人材や仕様書作成力が不足すると進行が止まりやすい |

OEM製造の一般的な流れと事例

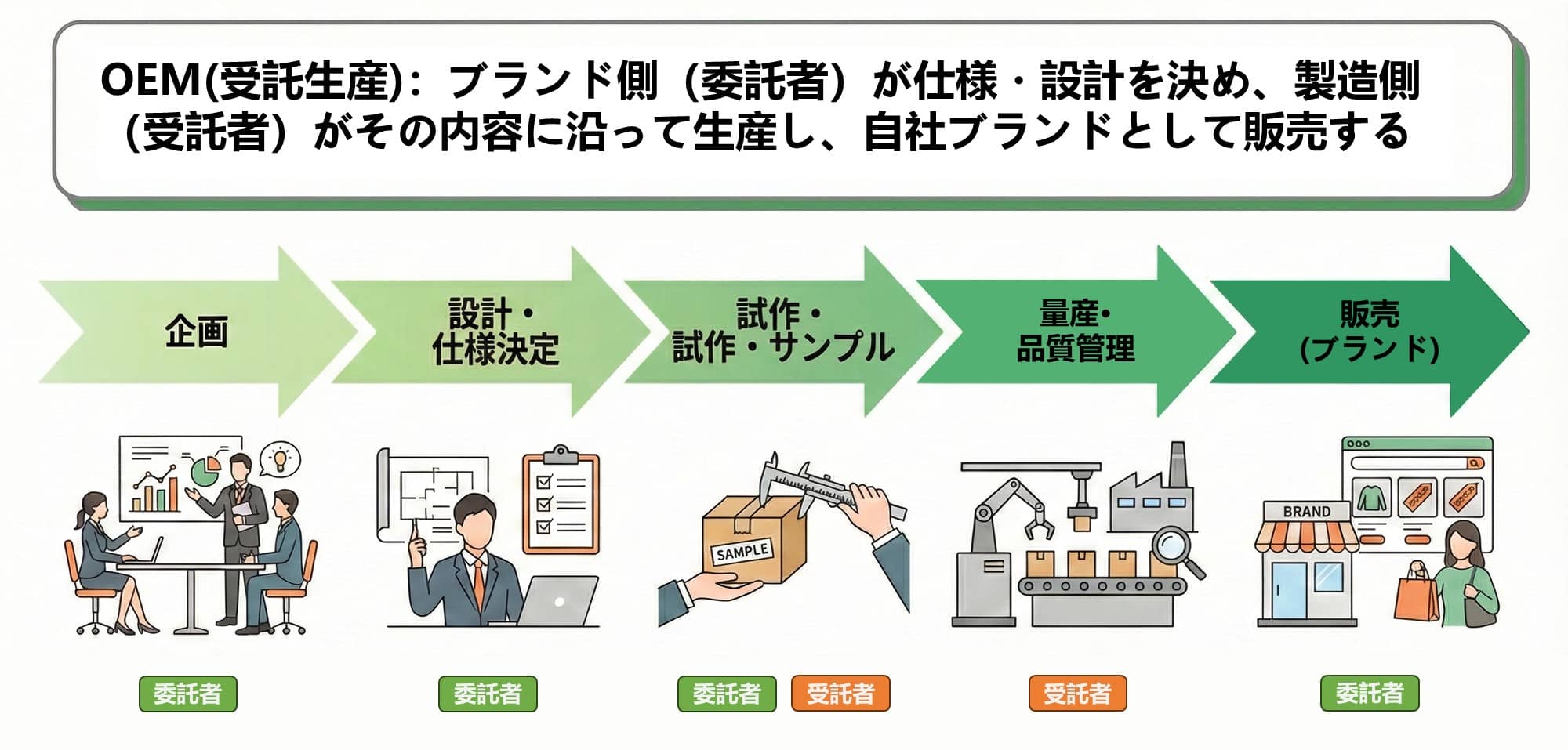

OEMは、委託者(ブランド側)が仕様・設計を決め、受託者(工場)がその通りに作るモデルです。

- 設計・仕様決定(委託者)では、寸法・材質・機能・品質基準・パッケージ・表示(ラベル)を明文化し、仕様書(PRD/BOM)として整理します。ここが曖昧だと、後工程で品質ブレや手戻りが起きやすくなります。

- 企画(委託者)では、市場データや顧客ニーズから「誰に・何を・いくらで」売るかを設計し、競合・ターゲット・販売チャネル(Amazon、楽天、自社ECなど)まで落とし込みます。

- 試作・サンプル(委託者+受託者)では、工場がサンプルを作成し、委託者が実使用を想定して評価・改善点をフィードバックします。外観、色味、組立精度、耐久性まで確認し、量産できる状態に詰めます。

- 量産・品質管理(受託者)では、工程内検査・抜取検査・最終検品で不良流出を抑止。委託者はAQLなどの受入基準を共有し、必要に応じて第三者検品や出荷前検品で最終確認します。

- 販売(ブランド)(委託者)は自社ブランドとして販売し、商品ページ作成、販促、在庫管理、顧客対応、レビュー分析まで担います。OEMは「作って終わり」ではなく、販売データを起点に仕様更新を回すほど成功確率が上がります。

活用シーンの例

- ソニー(Sony)のテレビ/カメラ:ソニーはトップクラスのイメージセンサー技術や表示技術を持っています。テレビの基板、チップ、外観に至るまで設計を行い、そのうち一部モデルの生産を中国や東南アジアの専門電子製造工場に委託することがあります。これらの工場はソニーの「設計図」に厳密に従って生産し、最終製品は「Sony」ブランドとして販売されます。

- ユニクロ(UNIQLO)の一部高機能素材の衣料:ユニクロは東レ(Toray)などの素材メーカーと共同で、HEATTECHのような独自素材を開発しています。ユニクロは素材の詳細仕様や製品デザインを提示し、中国の協力工場に裁断・縫製を委託することで、世界中の店舗で品質を統一しています。

EMS(電子製造サービス)とは?OEMとの違い

EMS(Electronic Manufacturing Services)は、ひと言でいうと「電子機器の製造をまるごと請け負う製造受託サービス」です。

基板(PCB)の実装、組立、動作検査、梱包、場合によっては部材調達まで、電子系の量産に必要な工程をまとめて対応してくれます。

- OEM:ブランド側が図面や仕様を持っていて、工場はそれに沿って作る

- EMS:電子分野の量産を得意とする受託企業。製造に加えて、部材調達・実装・検査まで一気通貫で対応することが多い

ポイントは、EMSは「電子製造のプロ」なので、OEMよりも工程(実装・検査・部材管理)の支援範囲が広いことが多い点です。

ただし、設計責任がどちらにあるか(あなたが設計するのか、工場が設計に踏み込むのか)は契約次第で、EMSでもODMに近い動きになるケースもあります。

ODM(オーディーエム)とは何ですか?

ODMは Original Design Manufacturer の略で、いわゆる 「設計+製造」 の形です。工場側が「設計まで含めて用意する側」で、自ら研究開発し、ある程度完成度の高い製品を企画・設計して揃えています。あなた(販壳側)は、その工場の展示・サンプルを見て、すでにある「製品ラインナップ」から選び、色やちょっとした機能だけを調整して、自社のブランドロゴを貼れば、そのまま販売できます。

知的財産:通常は工場側に帰属 します。販壳側が買うのは「既製の設計(ソリューション)」であり、設計を買い切らない限り、工場は仕様を少し変えて別のブランドにも提供できます。

ODMのメリット・デメリット

| 観点 | メリット | デメリット |

|---|---|---|

| 開発負担 | 工場側の既存設計・成熟ソリューションを活用でき、開発負荷が小さい | 自社独自の設計思想を反映しにくく、差別化が弱くなりやすい |

| 市場投入スピード | 既製モデル選定+軽微カスタムで発売までが速い | 競合も同様の型を使えるため、スピード勝負になりやすい |

| コスト | 開発費を抑えやすく、初期投資が小さい | 価格は工場提示のパッケージになり、原価分解や改善余地が見えにくい |

| 知的財産(IP) | ブランドは自社で持てる | 設計権は工場側に残ることが多く、同質化・横展開のリスクがある |

| 品質・仕様の自由度 | 一定の品質が作り込まれた「完成品」を選べる | 仕様変更の自由度が低く、細部の品質要件が通りにくい場合がある |

| 依存リスク | 工場のノウハウを利用して新領域へ参入しやすい | 工場依存が高く、供給停止・仕様変更・価格改定の影響を受けやすい |

ODM製造の一般的な流れと事例

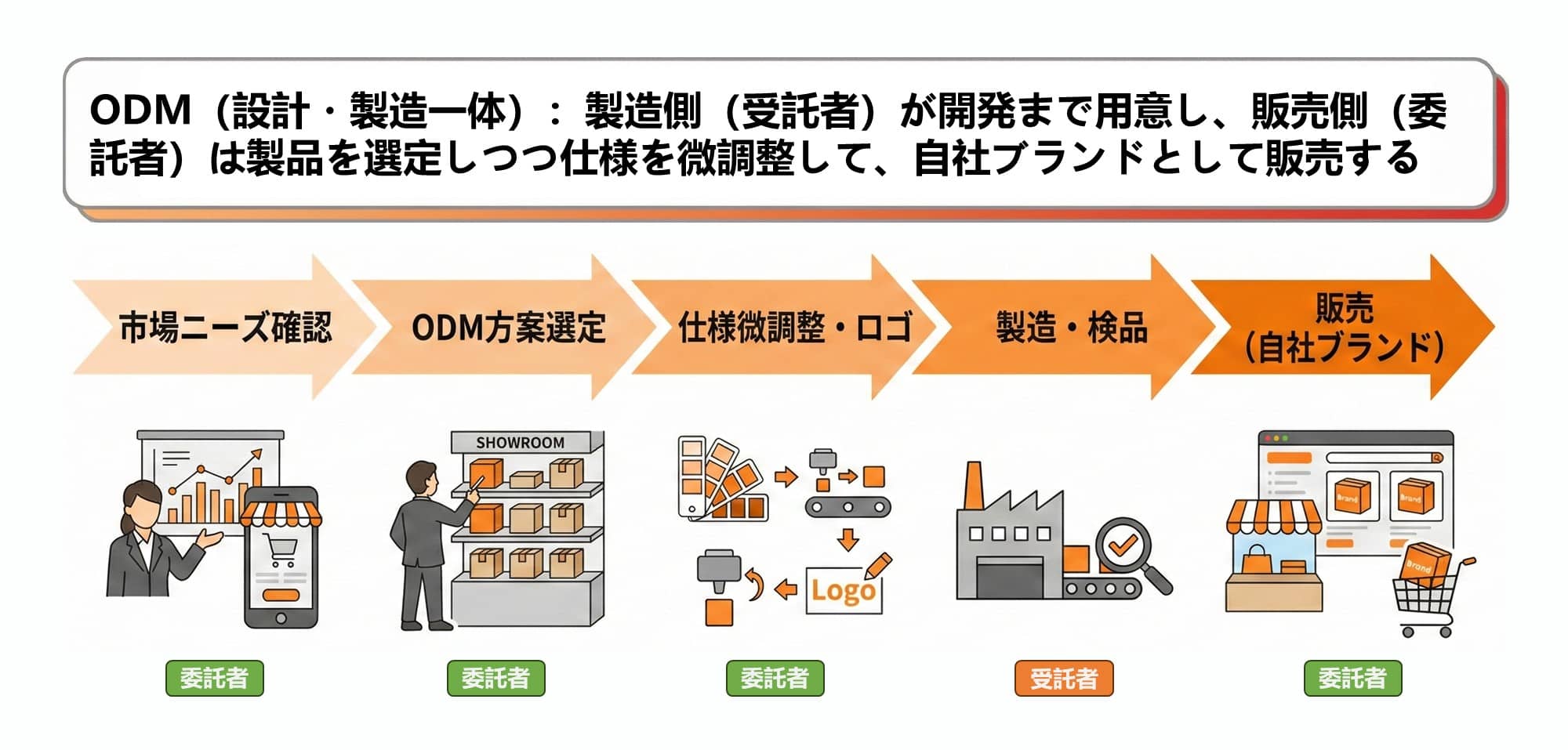

ODMは、受託者(工場)が設計・開発を用意し、委託者が選定+微調整して自社ブランドで売るモデルです。

- 市場ニーズ確認(委託者)で「何が売れるか/どんな不満があるか」をデータで把握し、必要な機能・価格帯・差別化ポイントを整理します。

- ODM案の選定(委託者)では、工場の既存ラインアップ(カタログ/ショールーム)からモデルを選びます。見た目だけでなく、品質実績・認証対応・量産の安定性まで含めて判断するのが重要です。

- 仕様の微調整・ロゴ(委託者)では、色・材質・付属品・表示(ラベル)・パッケージを調整し、自社ブランドとして成立させます。ロゴ印刷、取扱説明書の日本語、JANコード、必要表示(例:PSE)もこの段階で詰めます。

- 製造・検品(受託者)では量産と検品を実施し、委託者はAQL基準や第三者検品で品質を担保。

- 販売(自社ブランド)(委託者)では、販売データを短いサイクルで回し、次回の微調整につなげるほど成果が出やすくなります。

活用シーンの例

- 100円ショップ/家電量販店のプライベートブランド商品:たとえばダイソー(DAISO)やエディオン(Edion)などの店舗にある小型家電や生活用品の多くは、必ずしも小売側がゼロから設計しているわけではありません。中国(広東・浙江など)のODM工場と連携し、膨大な既存設計の中から日本市場のニーズや安全基準に合う商品を選び、店舗ブランドを付けて販売するケースがあります。

- 中小企業の工具や部品(アクセサリー):ある日本の工具ブランドが新型の電動ドライバーを出したいものの、自社開発コストが高すぎる場合。中国のODM工具メーカーを探し、複数ある既存の設計案(仕様案)の中から最適なものを選んで、微調整(例:日本のJIS規格に合わせる、プラグ形状を変更する)したうえで、新製品としてオンライン販売を開始することがあります。

OBM(自社ブランドによる製造)とは何ですか?

OBMは Original Brand Manufacturer の略で、つまり 「自社ブランド製造」 を指します。ブランドの完成形ともいえるモデルです。1社が、市場調査、製品開発、設計、製造から、ブランドマーケティング、販売、サービスまで、すべての工程を担います。サプライチェーン全体に対するコントロール力を持つのが特徴です。

知的財産:すべて自社に帰属 します。商標、特許、コア技術まで、すべてが企業の中核資産になります。

OBMのメリット・デメリット

| 観点 | メリット | デメリット |

|---|---|---|

| ブランド資産 | ブランド価値を積み上げられ、長期的に高い利益率を狙える | ブランド構築に時間がかかり、短期で成果が出にくい |

| 知的財産(IP) | 商標・設計・技術・顧客データなどを自社資産として蓄積できる | 知財管理・法務対応の負担が増え、コストも上がりやすい |

| 事業コントロール | 企画~販売~改善まで主導でき、顧客体験を設計できる | 全工程の意思決定と責任を負うため、運用難易度が高い |

| 収益性 | 付加価値(ブランドプレミアム)を取りやすい | 立ち上げ期は開発費・在庫・広告費などの資金負担が大きい |

| リスク | サプライチェーンを戦略的に設計でき、改善サイクルを回しやすい | 需要予測ミスや品質事故が直撃し、在庫・信用リスクが大きい |

| 必要な体制 | 事業としての総合力(企画/開発/品質/マーケ/CS)が鍛えられる | 人材・資金・時間が必要で、中小企業は段階設計が必須 |

OBM製造の一般的な流れと事例

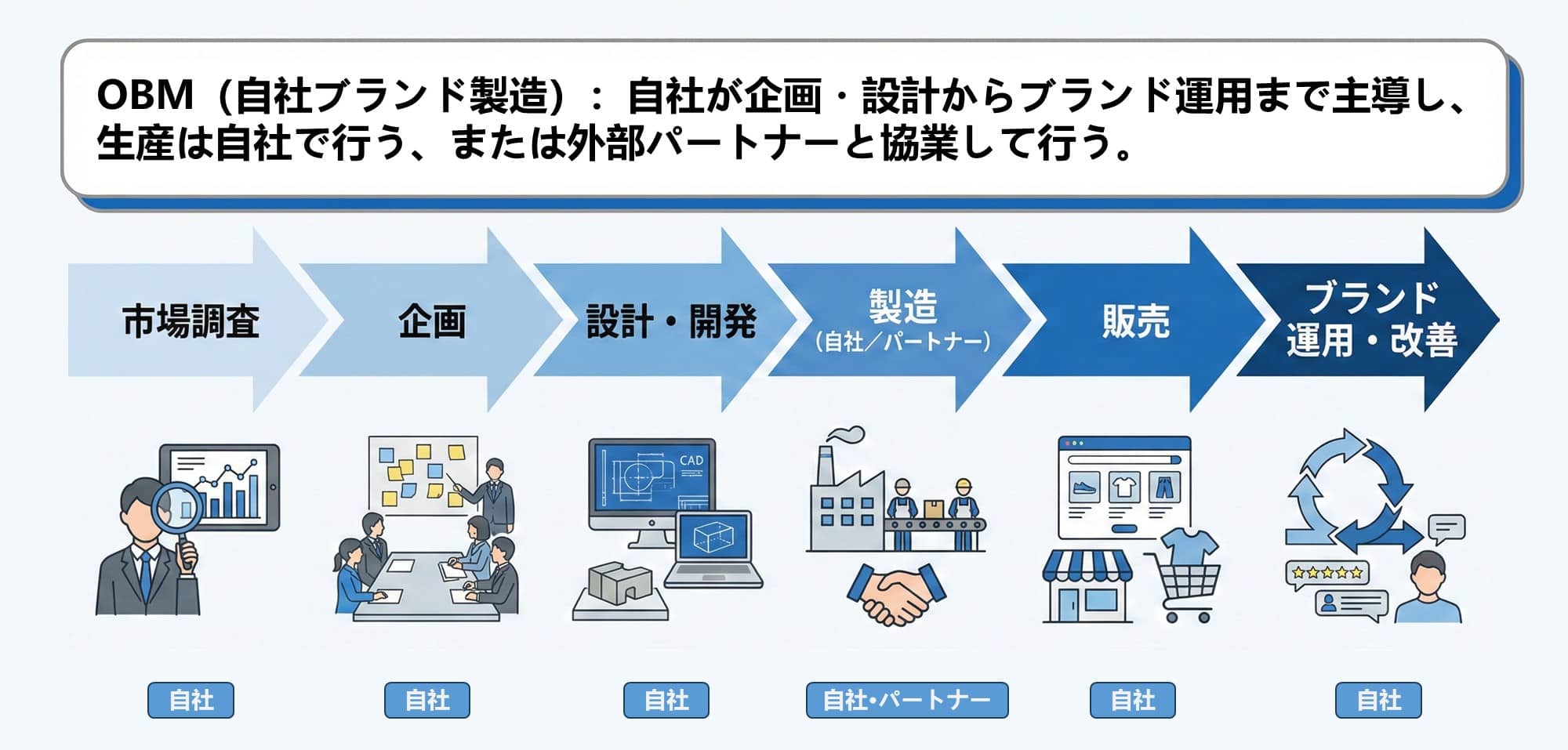

OBMは、自社が企画・設計からブランド運用まで主導し、生産は自社または外部パートナーと協業して進めるモデルです。

- 市場調査(自社)で勝てる市場と刺さる価値を見極め、求められる機能・デザイン・品質水準を具体化。

- 企画(自社)でコンセプト、差別化、原価目標、販売チャネルを設計し、ここで決めた「ブランドの約束」が全工程の基準になります。

- 設計・開発(自社)でBOM、試作、仕様確定まで主導し、必要に応じて商標・意匠・特許など知財も検討します。

- 製造(自社/パートナー)では、自社が品質基準・工程条件・検品ルールを握り、仕様通りの再現性を担保します。

- 販売(自社)で顧客体験を管理し。

- ブランド運用・改善(自社)でレビュー・問い合わせ・返品データを分析して、品質改善・仕様改良・ラインアップ拡張へ反映。PDCAを回すほど、ブランド資産と利益率が積み上がります。

活用シーンの例

- 無印良品(MUJI):OBMの代表例であり、PB(小売の自社ブランド)の象徴的存在です。無印良品は強力な商品開発チームを持ち、「これでいい」というデザイン哲学を掲げています。原材料の選定(例:漂白していない紙を使う)から機能設計、生産プロセスに至るまで深く関与し、時には主導しながら、指定工場に製造を委託します。そして世界中の「無印良品」店舗で、「MUJI」ブランドの独自商品を販売しています。

- ソニー、パナソニック、任天堂など大手の中核製品:たとえばソニーのPlayStation、任天堂のSwitchのような製品では、コアとなるハードウェアアーキテクチャ、工業デザイン、ソフトウェアシステムは企業の重要な資産であり、企業が主導してグローバルに生産体制を構築しています(部品の一部をOEMで生産することはあっても、全体としてはOBMに分類されます)。ブランドそのものが最大の魅力になっています。

PB(Private Brand)とは?OBMとの違い

PB(Private Brand)は、小売企業やEC事業者が自社名義で販売する“自社企画ブランド(プライベートブランド)”のことです。

スーパーの「○○セレクト」、ドラッグストアの自社ブランド、ECモール運営会社のオリジナル商品などがイメージしやすいです。

PB:主役が小売(店舗・EC)で、売場や販売データを起点に商品を作りやすい。PBは「小売が持つ自社ブランド」なので、製造自体はOEM/ODMに委託していることが多いです。

OBM:主役がブランド(メーカー・D2Cなど)で、ブランド価値や世界観を育てやすい。OBMは、メーカーでも小売でもD2Cでも成立し、ブランド運用(改善・ラインアップ設計・知財管理)まで自社で主導するかがポイントになります。

OEM/ODM/OBMの3つのモデルの違いと補完関係

OEM/ODM/OBMの3つのモデルにおける主な違い

「OEM・ODM・OBMって、結局なにが違うの?」と聞かれたら、ポイントはシンプルです。

①だれが設計する? ②だれのブランドで売る? ③知的財産(権利)はだれのもの?

この3つで整理すると、一気に分かりやすくなります。

以下は、ブランド側/調達側の視点から、OEM・ODM・OBMという3つの協業モデルの重要な違いを整理したものです。

| 主要な違いのポイント | OEM(設計指定の委託生産) | ODM(既存モデルを選定して自社ブランドで販売) | OBM(自社ブランドで自社開発) |

|---|---|---|---|

| 当社(自社)の主要な投資領域 | 設計と技術基準(完成した仕様・設計を提示する必要) | ブランドと販路(主に価値を提供する部分) | 全工程への投資(開発・生産・ブランド・販売) |

| 知的財産のコントロール | 完全に保有(設計・特許・ブランドはすべて自社) | 一部保有/制約あり(通常はブランドのみ保有し、設計権は工場側に帰属) | 完全に保有(中核資産はすべて自社) |

| 工場との関係 | 委託と実行の関係(自社が発注者、工場が受託者) | 調達と協業の関係(自社は仕様・モデルの「選定者」であり、販売主体) | 自社構築または完全支配の関係(工場は社内組織、または強く従属) |

| コスト構造と利益 | コストが見えやすく、利益は比較的高い(明確な加工費を支払い、価格決定権と利益の大部分を握る) | コストは固定的で、利益は中程度(設計費込みのパッケージ価格を支払い、利益余地は工場の見積もりに左右される) | 初期投資は大きいが、長期利益は最大(すべてのコストを負担する一方、ブランドプレミアムもすべて獲得) |

| 自社が負うリスク | 市場リスク(設計を自社が担うため、売れるかどうかのリスクも負う) | 市場リスク+サプライヤーリスク(工場側の提案仕様の競争力に依存し、同質化競争のリスクがある) | 全工程リスク(開発失敗から市場に受け入れられない場合まで、すべてのリスクを負う) |

| 中核価値と目的 | 自社設計の実現、品質の中核管理、知財の保護 | 迅速な商品投入、開発コストと市場投入までの時間短縮 | 長期のブランド資産形成、サプライチェーン掌握、最大のコントロール獲得 |

| 適用シーン | 1. 中核となる設計・技術を保有。 2. 品質と一貫性への要求が非常に高い。 3. 知財を厳格に守る必要がある。 | 1. 新領域への迅速参入やラインアップ補完をしたい。 2. 設計力が不足、または開発コストが高すぎる。 3. 独自性よりも市場投入スピードを優先したい。 | 1. 長期のブランド戦略と高利益を追求。 2. 技術・設計が中核の参入障壁になる。 3. 産業エコシステムを一体で構築したい。 |

動的な共存と補完:1社が複数戦略を使い分ける

今日の複雑なビジネス環境では、1社(とくに大企業)が単一モデルだけを採用することは稀で、複数モデルを組み合わせて運用するケースが一般的です。こうした考え方は「動的共存戦略」と呼ばれます。

日本ブランドの典型的な戦略を見てみましょう。

ソニー(Sony)

- 中核のフラッグシップ製品(例:αシリーズのミラーレス、PlayStation):OBMモデルを採用。中核技術(例:センサー、ゲーム用チップ)を自社で研究開発し、設計も強く統制することで、「先端技術」ブランドのイメージと最高水準の利益を維持します。

- 一部の大衆向け製品(例:中低価格帯のBluetoothイヤホン、テレビ周辺機器):ODMモデルを採用する可能性があります。製品ラインを素早く拡充し、コストを抑えるために、専門ODM企業の成熟したソリューションを調達し、Sonyブランドとして販売し、販路の強みを活かします。

- 一部の部品(例:電池、光学部品):外部に供給する場合、ソニーはOEM/ODMサプライヤーの立場になります。たとえば同社のイメージセンサーを他のスマートフォンメーカーへ供給する場合、ソニーは他ブランドに対する「中核部品のOEM/ODMサプライヤー」になります。

無印良品(MUJI)

- 大半の商品:深い意味でのOBM(同時にPBでもある)として、設計を主導します。

- 一部の食品や地域性のある商品:よりODMに近い形になることがあります。たとえば、すでに優れた生産者(例:中国のある地域の陶磁器窯、日本・北海道の食品工場)を探し出し、同社の美学と品質基準に合う「出来合いの良品」に対して、厳格な品質管理とパッケージ設計を施したうえで、自社のブランド体系に組み込みます。

ブランド側としての選択は、本質的には「コントロールの深さ」と「投入できるリソース」のトレードオフです。

- OEMを選ぶのは、資金で確実な製造キャパシティを確保し、自社の設計図(ビジョン)を形にするため。

- ODMを選ぶのは、資金で既製の「製品ソリューション」と時間を買い、スピードで市場機会を取りに行くため。

- OBMを選ぶのは、資金を社内の総合力とブランド資産に転換し、長期の主導権を狙うため。

結論として、OEM・ODM・OBMは「どれが上で、どれが下」という関係ではなく、企業の持つ資源・強みと市場ニーズに応じた戦略的な選択です。

なぜ多くの日本企業は中国のOEM/ODMを採用するのか

日本企業が中国のOEM/ODMモデルを採用するのは、コスト、サプライチェーンのレジリエンス(強靭性)、市場への反応速度を総合的に考慮し、グローバルな比較優位を見極めたうえでの、合理的なビジネス判断です。

中国OEM/ODMモデルの中核的な強み

- 比類ないサプライチェーン規模と一体性

中国は世界でも屈指の、最も整った産業基盤(産業体系)を持ち、原材料・精密部品・組立に至るまで、原材料から組立まで一気通貫のサプライチェーンを形成しています。こうした「産業集積効果」により、日本側は近い距離感で、ほぼすべての周辺調達ニーズをまとめて解決しやすくなります。その結果、物流・コミュニケーションコストを大きく下げながら、製品の市場投入までの期間を短縮できます。

- 極めて強い総合コスト優位と規模の経済

自動化の高度化とリーン管理を通じて、中国の製造業は総合コストの面で強い競争力を維持しています。さらに大量生産によって、研究開発費、金型費、調達コストを薄められることは、日本ブランドが利益率を維持するうえで重要です。

- 高い実装力と迅速な対応力

中国の先進メーカーは、仕様を「設計」から「製造」に落とし込む実装力と、アジャイルな製造体制を備えています。日本側の厳密な技術仕様を効率よく読み解き、サンプルを素早く提示し、工程上の課題もスピーディーに解決しやすい。こうした対応速度は、市場変化に対応するうえでの重要な鍵になります。

- 成熟しつつある共同開発力

中国のODMは、模倣中心の段階から進化し、先見性のある共同開発(協業)へと高度化しています。日本企業はODMを、外部の開発部門のように位置づけることも多く、成熟した既存ソリューションをベースに日本向けへローカライズ改良することで、自社開発のリスクと投資負担を抑えています。

中国OEM/ODMモデルの限界と課題

- 言語コミュニケーションと文化差

言語の壁、商習慣の違い、そして日本企業の「匠の品質」への徹底したこだわりと、中国工場の効率・規模志向の文化の間で、摩擦が生じる可能性があります。

- 品質管理

物理的距離により、現場での監査や立会い検査がしづらくなるため、品質管理(QC)と品質保証(QA)を徹底し続けることが継続的な課題になります。少しでも管理が緩むと、ロット不良の発生や納期遅延につながりかねません。

- 知的財産保護のリスク

とくにODM協業では、日本側が提供した技術資料や共同開発の成果が、不適切に使用されたり漏えいしたりするリスクがあります。中国の法制度は継続的に整備されているとはいえ、契約や技術的な対策によって中核的な知的財産をどう守るかは、長期的な関心事です。

弱点を回避する方法:中国輸入代行の価値

上記の課題に体系的に対応するため、海外業務の経験が少ない中小企業を中心に、専門的な「中国輸入代行」サービスを活用する日本企業が増えています。その中核価値は以下のとおりです。

- サプライチェーン最適化とコストコントロール:輸入代行は複数の中国工場リソースを統合し、顧客に最適な調達案を提示できます。FOB単価だけに注目するのではなく、総コストを精緻に分析する支援が可能です。

- 専門的なリスク管理とコンプライアンス保障:代行事業者は豊富な現地経験に基づき、サプライヤーの資格審査や工場の現地評価を厳格に支援し、責任範囲が明確な契約の締結を主導できます。これにより、協業リスクを上流で低減できます。

- 突発事象へのアジャイルな対応:生産トラブル、納期遅延、品質紛争などが発生した場合でも、現地サービスチームが即時に介入し、迅速に対応・解決へ導くことで、問題の拡大を防ぎ、サプライチェーンの安定稼働を支えます。

- 主業への集中を支援:煩雑な越境調達、進捗管理(フォロー)、物流、通関などを外部委託することで、日本企業はブランド、研究開発、マーケティングといったコア業務により集中できるようになります。

中国工場とのOEM・ODM交渉から、

サンプル確認・量産管理・出荷前検品、

さらに日本向け販売に必要な法規制確認まで。

ラクット輸入(Rakutto)なら、日本語対応スタッフと

中国現地チームが連携し、

小ロット・低リスクでオリジナル商品開発を

ワンストップでサポートします。

深度レビュー-300x169.jpg)

)-300x200.png)

)-300x200.png)